Molti sono interessati a dati come i massetti SNiP. Tutti coloro che incontrano tali lavori vogliono assicurarsi che la loro attuazione avvenga nel rispetto delle regole necessarie. Inoltre, tali informazioni saranno utili agli specialisti durante il calcolo del carico sui pavimenti portanti e la determinazione dello strato massimo consentito.

Inoltre, spessore, peso (carico), densità e conducibilità termica sono le caratteristiche del massetto, la cui conoscenza è necessaria per la realizzazione di una fondazione ideale senza un eccessivo aumento di massa. Se trascuriamo questi valori, il male minore che può accadere è un aumento ingiustificato del costo di acquisto dei materiali. Di più - quando le piastre dei cuscinetti iniziano a collassare sotto carico eccessivo.

Spessore minimo del massetto

La nostra conoscenza con Proprietà fisiche Per la costruzione in esame, partiamo dal fatto che lo spessore del massetto nell'appartamento non può essere inferiore a 20 mm. Altrimenti, la sua distruzione è inevitabile a causa della scarsa resistenza all'usura. Cioè, dovrebbe essere calcolato nel punto più basso in modo che sia ancora più spesso.

Una questione completamente diversa è lo spessore del massetto per un pavimento riscaldato ad acqua. Dovrebbe essercene abbastanza per nascondere i tubi. Inoltre, si consiglia di realizzare qui un cuscino in argilla espansa termoisolante. Di conseguenza, il livello aumenta notevolmente.

Massetto semisecco SNiP

- spessore del massetto semisecco (altezza dello strato), come tutti gli altri, dovrebbe essere di almeno 20 mm (ma anche in questo caso è opportuno rinforzarlo con fibre di fibra, altrimenti c'è un alto rischio la comparsa di crepe);

- peso del massetto semisecco per 1 m2, con i suoi 50 mm di altezza, raggiungerà circa 100 chilogrammi (con l'aiuto di semplici calcoli errati si possono calcolare gli indicatori reali, ed effettivamente ridurre la massa indicata aggiungendo granuli di polistirene espanso);

- resistenza del massetto semisecco varia da M150 a M180 (esclusa l'aggiunta di plastificanti, rinforzi e altre impurità; il valore indicato è abbastanza sufficiente per la maggior parte degli scopi, tuttavia possono essere un'eccezione i locali industriali e le aree in cui transitano attrezzature pesanti);

- densità del massetto semisecco deve essere compreso tra 2000-2100 kg / m3 (con un metodo di preparazione standard).

Massetto a secco SNiP

Un'attenzione particolare merita l'opzione quando la base è organizzata non colando, ma con il metodo di posa dei materiali destinati a questo. Qui i criteri sono alquanto diversi e dipendono molto dai componenti utilizzati:

- spessore del massetto asciutto direttamente correlato al rivestimento utilizzato - truciolare, gesso, OSB e così via (il livello del suo aumento deve essere calcolato in ogni caso separatamente - l'indicatore è determinato da molti fattori); minimo (dipende anche dalle caratteristiche dei materiali di consumo utilizzati, ma è significativamente inferiore all'opzione più leggera per il getto di calcestruzzo);

- resistenza del massetto asciutto molto più basso del cemento (ma viene utilizzato per la maggior parte anche nei locali residenziali, dove è più che sufficiente);

- densità del massetto asciutto dovrebbe essere calcolato dalle stesse proprietà del materiale speciale del foglio (OSB, gesso e compensato hanno valori diversi, ma è improbabile che trovi differenze critiche, perché ognuno di essi è stato realizzato per lo stesso scopo).

Massetto cemento-sabbia SNiP

Per quanto riguarda il più comune dei metodi capitali di organizzazione del rivestimento, qui le caratteristiche sono in realtà le stesse di quelle realizzate con il metodo semi-secco. E il punto, ovviamente, è che qui vengono utilizzati lo stesso cemento e sabbia, ed è consentita l'aggiunta delle stesse impurità. Così:

- spessore del massetto cemento-sabbia non deve essere inferiore a 2-2,5 centimetri (un bordo grande può variare a valori significativi da 100 mm o più se vengono presi rinforzi o plastificanti);

- peso massetto cemento-sabbia per 1 m2 con uno strato minimo pari a 40-50 kg (quelli superiori possono essere alleggeriti con vari additivi, ad esempio granuli di polistirene espanso);

- resistenza del massetto cemento-sabbia invidiabile come tutti gli altri costruzione del capitale(indicatori da tavolo di una soluzione convenzionale dopo la solidificazione da M150 a M180 - questo è abbastanza anche per il movimento di attrezzature pesanti);

- densità del massetto cemento-sabbia (conducibilità termica), in media 2000 kg/m3 (se tutto è fatto con i dettagli necessari).

Tutti gli indicatori di cui sopra sono completamente facoltativi per le persone le cui attività professionali sono lontane dalla costruzione. Contatta l'azienda "Profi-Screed" e affida tutti i calcoli ai nostri specialisti. Potete essere certi che in ogni caso particolare offriranno le soluzioni più redditizie e tecnologicamente avanzate. Tutti coloro che ci contattano avranno invariabilmente l'opportunità di utilizzare:

- tariffe interessanti;

- esecuzione operativa del lavoro;

- molti anni di esperienza dei dipendenti;

- consulenza professionale;

- garanzia di qualità ufficiale.

Chiamata! Ti piaceranno le nostre condizioni!

Il massetto cemento-sabbia (DSP) è un metodo semplice e veloce da implementare per livellare i pavimenti. Con l'aiuto di DSP, è possibile livellare pavimenti in pietra e cemento, preparandoli per l'installazione di un pavimento di finitura. Tra i suoi vantaggi vi sono la durata, la resistenza alla deformazione sotto l'influenza di carichi di qualsiasi tipo e il basso costo.

In questo articolo viene considerato il dispositivo di un massetto di cemento e sabbia. Imparerai come eseguire un calcolo dei materiali, preparare una soluzione, installare beacon, riempire e livellare il DSP.

Peso, tempo di stagionatura, tipi di DSP

L'unico fattore che limita la possibilità di utilizzare un massetto cemento-sabbia è il suo peso elevato. Sì, peso metro quadro DSP 1 cm di spessore può arrivare fino a 15 kg/m 2. Allo stesso tempo lo spessore minimo del massetto cementizio è di 3 cm, quindi in pratica (tenendo conto del peso dell'isolante e del frontale copertura del pavimento- pannello in laminato o parquet) 1 m 2 di massetto pesa almeno 50 chilogrammi. Nella maggior parte dei casi, lo spessore del DSP versato è di 5 cm, se una piastrella viene posizionata su un tale massetto, il suo peso sarà di circa 100 kg / m 2.

Di conseguenza, l'utilizzo di un massetto per il livellamento dei solai del primo piano non è limitato, tuttavia negli edifici multipiano può essere utilizzato solo in locali dove i solai portanti sono progettati per un carico di almeno 300 kg/mq.

Il periodo di asciugatura del massetto cemento-sabbia dipende direttamente dal suo spessore. Quindi, DSP 40 mm di spessore si asciuga entro 7 giorni e con ogni aumento del suo spessore di 1 cm, sono necessari 5 giorni aggiuntivi per impostare la forza.

Esistono due modi per livellare il pavimento con un massetto: utilizzando una miscela pronta per il DSP o preparando una malta di cemento e sabbia con le proprie mani. Secondo le disposizioni del GOST n. 28013, le miscele da negozio sono classificate in due varietà: secco - impastato direttamente in cantiere e umido - fornito pronto per l'uso. Tra le miscele collaudate con il rapporto qualità / prezzo ottimale, segnaliamo composizioni come Knauf OP-135, Ceresit CN-69 e Knauf UBO. Si tratta di miscele secche, vendute in sacchi da 25 kg.

Particolare attenzione merita la miscela Knauf-UBO, alla quale vengono aggiunti granuli di polistirene espanso. A causa di tale riempitivo, il massetto riceve ulteriori capacità di isolamento termico, il che è particolarmente importante quando si livella un pavimento freddo al primo piano di una casa. Il consumo della soluzione preparata dalla miscela Knauf-UBO per 1 m 2 di pavimento è di 17,6 kg con uno spessore del massetto di 3 cm La densità del rivestimento è di 600 kg / m 3, la resistenza dopo l'indurimento è di 1 MPa.

Esistono anche composti con una miscela di fibra, che aumenta la resistenza e la resistenza del massetto alla fessurazione, il che consente di non utilizzare una rete d'acciaio durante la colata. L'uso del DSP in fibra ottica consente di risparmiare tempo e denaro rispetto alla disposizione di un classico analogo, mentre il costo di una tale miscela non differisce molto dalle miscele per massetti convenzionali.

1.1 Composizione, consumo di materiali

La composizione della soluzione per il getto del massetto comprende acqua, sabbia e cemento Portland. È necessario utilizzare cemento per massetti di classe M400, la nomenclatura numerica in questo caso significa che dopo l'indurimento il calcestruzzo può sopportare un carico fino a 400 kg/cm 2.

Le proporzioni dei componenti nella soluzione sono 4 parti di sabbia per 1 parte di cemento. La quantità di acqua è determinata in base al peso del cemento aggiunto - 0,5 litri per chilogrammo. La soluzione preparata dovrebbe avere una consistenza sufficientemente densa in modo che dopo aver versato non si diffonda quando si cerca di livellare il massetto con un profilo.

Il consumo medio di cemento per un massetto di 5 cm di spessore è di 15 kg/mq. È possibile determinare con precisione il suo importo eseguendo un calcolo. Ecco un algoritmo per tale calcolo usando l'esempio di un DSP con uno spessore di 4 cm e un'area di 25 m 2:

- Determiniamo il volume del massetto moltiplicandone l'area e lo spessore: 25 * 0,04 \u003d 1 m 3.

- Tenendo conto delle proporzioni della composizione 4:1, calcoliamo il volume di ciascuno dei componenti: ¼ = 0,2 m3.

- Calcoliamo il volume effettivo di 4 parti di sabbia: 4 * 0,2 \u003d 0,8 m 3 e una parte di cemento: 1 * 0,2 \u003d 0,2 m 3.

- Sulla base dei dati di riferimento, determiniamo peso specifico 1 m 3 di sabbia, che è 1600 kg, e cemento - 1300 kg.

- Calcoliamo il consumo di materiali per cementare un massetto di determinate dimensioni: cemento: 0,2 * 1300 = 260 kg, sabbia - 0,8 * 1600 = 1280 kg.

Pertanto, il calcolo ha mostrato quanti materiali sono necessari per riempire il massetto. Tuttavia, devono essere acquistati con un margine del 15-20%, poiché nel processo di preparazione della malta il cemento si restringe di volume.

1.2 Cosa è necessario sapere quando si versa il massetto? (video)

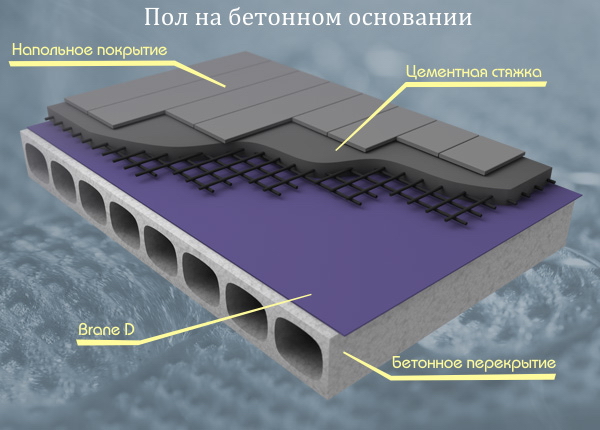

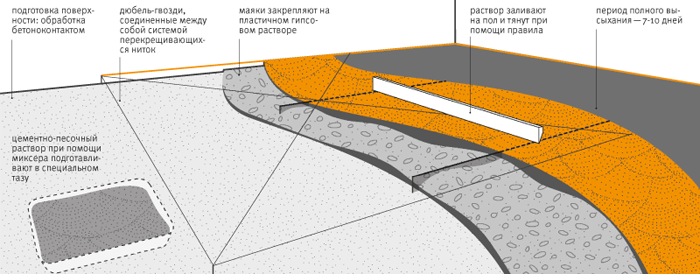

2 Tecnologia di invasatura DSP

La preparazione del sottofondo prima della cementazione del massetto inizia con la sua pulizia. È necessario eliminare l'intero pavimento o lastra del pavimento e rimuovere i pezzi di calcestruzzo esfoliati, i fori risultanti vengono riempiti con malta. Successivamente è necessario coprire la superficie con un primer, che aumenterà l'adesione tra la base e il DSP. È necessario eseguire il primer in due strati, il secondo viene applicato dopo il tempo necessario per la completa asciugatura del primo strato.

È più conveniente contrassegnare il massetto usando una livella laser. Il dispositivo è installato nel punto più alto del pavimento della stanza, i suoi puntatori sono posizionati lungo le pareti della stanza e su di essi sono riportati i segni appropriati.

Il prossimo passo è installare i beacon. Si tratta di guide profilate metalliche, lungo le quali il massetto verrà allineato dopo il getto. Esistono due tipi di fari: acciaio e malta convenzionali, si consiglia di utilizzare la prima opzione, poiché richiede meno manodopera e offre una migliore precisione di allineamento. La larghezza tra i lampeggianti da installare dovrebbe essere 20 cm più stretta della larghezza del filo utilizzato.

I fari siedono su una torta di mortaio, puoi anche usare pezzi di mattoni e schiuma di montaggio. Il bordo superiore del faro dovrebbe essere lungo la linea del contorno superiore del massetto. Tieni presente che il faro non deve incurvarsi in lunghezza; per evitare ciò, è necessario utilizzare un numero sufficiente di supporti.

Successivamente, la soluzione viene miscelata. Proporzioni: 1 parte di cemento, 4 parti di sabbia e 0,5 litri di acqua per chilogrammo di cemento. È necessario iniziare a cementare dalla parte della stanza più lontana dalla porta: la soluzione viene versata sulla base da un secchio e livellata sui fari con l'aiuto di un filo. In questo modo si attraversano tratti di 1-2 m 2.

Dopo 12-15 ore dal getto, la superficie del massetto deve essere strofinata con una miscela di cemento e sabbia (1 a 1). Questo viene fatto per mezzo di una speciale macchina cazzuola o strumento manuale dalla schiuma. Nel processo di macinazione, tutte le irregolarità realizzate in fase di colata vengono rimosse dalla superficie. Dopo la stuccatura, il massetto deve essere inumidito con rullo bagnato e ricoperto con tela cerata, la bagnatura deve essere ripetuta quotidianamente per 7 giorni.

Qualche parola sul rinforzo. Viene eseguito se è necessario compensare i carichi flessionali e vibrazionali agenti sul massetto, che possono essere presenti in locali industriali, o nel caso di livellamento di un sottofondo elastico, soggetto a deformazioni - pavimento in lamina, pannelli termoisolanti. In questo caso, il telaio di armatura annegato nel massetto o la rete in acciaio assume il carico, riducendo il rischio di deformazione del calcestruzzo.

Se stai livellando il pavimento in una zona residenziale con un massetto, molto probabilmente non è necessario un vero rinforzo. Se si decide di rinforzare, è meglio utilizzare una rete stradale con una dimensione della cella di 100 * 100 mm. La rete viene posata su supporti: pezzi di mattoni o torte di cemento in modo che sia sollevata dal pavimento di metà dello spessore del massetto e sopra di essa siano già posizionati dei fari. Dovrebbe esserci una distanza di 5 mm tra le pareti della stanza e i bordi della griglia. Il processo di cementazione stesso viene eseguito secondo la tecnologia standard.

Le miscele cemento-sabbia (CPS) vengono solitamente eseguite in un rapporto di 1:3. Puoi preparare tu stesso questa miscela o puoi acquistarla già pronta. Una soluzione da esso viene utilizzata per cementare varie strutture edilizie, molto spesso pavimenti, per la costruzione di edifici in mattoni, muratura, lavorazione di giunture, riempimento di crepe e buche, decorazione esterna di edifici, ecc. I DSP presentano una serie di vantaggi: praticità, umidità resistenza e resistenza agli agenti atmosferici, solidità, assenza di cuciture e vuoti, lunga durata.

Un rivestimento di alta qualità livella perfettamente la superficie, il che consente di attuare le decisioni progettuali più audaci e non causa problemi con i mobili sospesi. Le miscele vengono utilizzate anche per la finitura di ambienti umidi, perché una volta essiccato, l'intonaco assume il suo aspetto precedente, conservando tutte le sue qualità.

| Marca di miscela di cemento e sabbia | M-100 | M-150 | M-200 | M-300 |

| Componente astringente | cemento Portland | |||

| Colore misto secco | grigio | |||

| Umidità della miscela secca (%) | 0,1 | |||

| Densità apparente (kg/m³) | 1550 | 1530 | 1510 | 1355 |

| Consumo di acqua di impasto per 1 kg di miscela (l) | 0,16 | 0,166 | 0,195 | 0,202 |

| Marchio di mobilità miscela di cemento(PC) | 5-9 | 5 - 9 | 5-9 | 5-9 |

| Tempo di idoneità all'uso del conglomerato cementizio (h) | non più di 1 | non più di 1 | non più di 1 | non più di 1 |

| Densità media del calcestruzzo (kg/m³) | 1720 | 1770 | 1780 | 1820 |

| Resistenza alla compressione del calcestruzzo all'età di 28 giorni (MPa) | 10,0 | 15,0 | 20,0 | 30,0 |

| Spessore dello strato di calcestruzzo (mm) | fino a 100 | |||

| Temperatura di applicazione (°C) | 5 - 30 | |||

| Consumo di materiale con uno spessore dello strato di 1 mm (kg/m²) | 1,59 | |||

| Frazione aggregata (mm) | 2,5 | |||

| Peso del sacco (kg) | 30 | |||

Nella moderna costruzione individuale sono ampiamente utilizzate la perlite espansa e la sabbia perlite per la sabbiatura, che vengono utilizzate come isolanti termici sia nei grandi cottage che nei piccoli cottage.

Le soluzioni contenenti perlite espansa sono diventate popolari nelle campagne, poiché uno strato di 3 cm di tale soluzione sostituisce 15 cm muratura. Tale intonaco può essere facilmente applicato su qualsiasi superficie e conferisce un aspetto più solido alla finitura e le pareti di perlite espansa diventano refrattarie.

Immeritatamente poca sabbia da costruzione russa viene utilizzata per la sabbiatura dalla perlite, viene versata tra gli strati del muro per la resistenza al fuoco e l'isolamento termico e acustico dell'edificio e il risparmio di materiali da costruzione. Viene utilizzato anche nei soffitti tra i pavimenti, la sabbia per la sabbiatura riempie lo spazio negli angoli tra le travi di legno. A causa del fatto che la sabbia perlite favorisce il libero accesso all'aria, l'albero "respira".

Tutti i materiali di cui sopra sono adatti a qualsiasi locale, non competono tra loro, ma si completano. La sabbia e la perlite sono naturali e quindi sicure per la salute. Sentiti libero di utilizzare moderni materiali eco-compatibili nella costruzione della tua casa.

Il metodo preferito per preparare il substrato di base per qualsiasi rivestimento è un massetto di cemento e sabbia. Questo metodo richiede uno sforzo considerevole, sia dai principianti che dai team di costruzione professionisti. Un lavoro di qualità efficiente aiuterà a creare un getto monolitico con una soluzione acquosa che fornisce l'angolo di inclinazione necessario per gli scarichi. Lo svantaggio è il costo e il tempo.

Un impasto di cemento e sabbia crea una superficie perfettamente piana e densa che non necessita di ulteriori operazioni di spianatura. Inoltre, crea una barriera protettiva per sostanze nocive e pericolose: alcali, grassi, oli minerali, solventi organici, acidi e liquidi in eccesso. Il massetto ha una buona conduzione termica ed è quindi ottimo per l'installazione di riscaldamento a pavimento interno. Un altro vantaggio è la resistenza all'impatto, che non consente alla base di rompersi.

Caratteristiche del processo tecnologico, quando si versa un monolite

Per creare la base giusta, devi considerare il peso del materiale. Quindi, la base ruvida pesa entro 90 kg / m², ad es. ha una massa significativa. All'inizio dei lavori, è importante analizzare la capacità portante della struttura. La più adatta sarebbe una base in cemento e pietra.

Il processo di creazione di un monolite prevede caratteristiche tecnologiche obbligatorie: spessore dello strato - da 3 cm a 7 cm. Se la prima condizione non viene soddisfatta, la struttura si spezzerà. Aumentare lo spessore non è efficace per motivi economici e caratterizzato da un elevato consumo di materiale. Il peso approssimativo di 1 m2 di massetto cementizio è di 22 kg. La tabella seguente mostra il peso in funzione dello spessore del massetto.

| Lo spessore del massetto cemento-sabbia | Peso m2 di massetto in sabbia (kg) |

| 1 cm | 22 |

| 2 cm | 44 |

| 3 cm | 66 |

| 4 cm | 88 |

| 5 cm | 110 |

| 6 cm | 132 |

| 7 cm | 154 |

| 8 cm | 176 |

| 9 cm | 198 |

| 10 cm | 220 |

| 11 cm | 242 |

| 12 cm | 264 |

| 13 cm | 286 |

| 14 cm | 308 |

| 15 cm | 330 |

Il riempimento di base ha le seguenti forme:

Quando si esegue il lavoro, ogni forma di riempimento di cemento e sabbia presenta differenze tecnologiche e richiede un'attenta preparazione della base. I passaggi comuni del flusso di lavoro includono:

Calcolo del fabbisogno materiale

In preparazione per l'inizio dei lavori, è importante calcolare il fabbisogno materiale. Pertanto, il peso volumetrico di un massetto di cemento e sabbia in forma secca è di 1800 kg / m³. Solitamente la malta viene miscelata in un rapporto di 1:4, quindi il peso di un massetto cementizio da 1 m3 sarà composto da 0,25 m³ di cemento e 1 m³ di sabbia.

Tra l'altro, vari componenti vengono miscelati nella composizione del massetto. Per migliorare l'adesione e la resistenza all'umidità - additivi di metilcellulosa (culminali, tilosio e natrasoli). Di conseguenza, il peso specifico del massetto cementizio varia dalla quantità di impurità.

Una miscela di cemento e sabbia è un componente di molte malte e miscele secche. Sia la sabbia che il cemento possono essere utilizzati come parte di malta cementizia o da muratura, intonaco e simili.

Influenza della miscela cemento-sabbia sulle proprietà del prodotto finale

Le proporzioni di cemento e sabbia influiscono direttamente sulle proprietà della malta o dell'impasto secco. Inoltre, l'influenza è multidirezionale, poiché il cemento è un componente astringente e la sabbia è un riempitivo. Di conseguenza, aumentando la proporzione di cemento nella miscela:

- Aumenta la velocità di presa della soluzione;

- Aumenta la forza (fino a un certo limite);

- Ad un certo punto, l'eccesso di cemento porta a un'eccessiva essiccazione della miscela e alla comparsa di crepe;

- Inoltre, il cemento è più costoso della sabbia, quindi aumentandone la proporzione aumenta il costo della miscela finita.

Sand, a sua volta, fornisce la soluzione con:

- Plastica;

- Durezza;

- Tuttavia, l'eccesso della proporzione di sabbia rispetto al cemento oltre limiti ragionevoli porta alla perdita di resistenza e allo sgretolamento.

Consumo di miscela per metro cubo

Consumo di miscela cemento-sabbia per metro cubo di soluzione (non importa per cosa - per massetto o per formatura strutture in cemento armato) dipende dalle proporzioni ottimali per questo tipo di soluzione. La variabilità della portata è riferita unicamente al peso della miscela, poiché il suo volume corrisponderà al volume della soluzione finita, tarato per l'acqua.

Si noti che l'aggiunta di cemento alla sabbia non aumenta praticamente il volume finale della miscela. Cioè, se aggiungi 300 kg di cemento a un metro cubo di sabbia, il volume della miscela sarà ancora 1 metro cubo. Il motivo è che le particelle di cemento sono molto piccole e occupano facilmente lo spazio tra le particelle di sabbia. Questo è ciò che determina l'omogeneità e la solidità della soluzione finale.

Supponiamo di voler preparare una malta del marchio M200 su cemento M500. La proporzione ottimale di tale soluzione è da 1 a 3, ovvero la proporzione di cemento è del 25%.

Un metro cubo di sabbia pesa circa 1400 kg. In base al fatto che abbiamo bisogno del 25% di cemento, saranno circa 350 kg. Il peso finale della miscela cemento-sabbia sarà di 1.750 kg. È questo peso di un metro cubo della miscela che è considerato medio.

Non dimenticare quello noi stiamo parlando circa un metro cubo di impasto secco. Il volume della soluzione finita sarà maggiore a causa dell'aggiunta di acqua.

Quali fattori influenzano il consumo della miscela?

Infatti la miscela cemento-sabbia è la soluzione di lavoro (se non si tiene conto dell'acqua e dei vari additivi modificanti). Di conseguenza, il consumo della miscela dipende principalmente dalla scala del lavoro e dalla necessità di una soluzione.

Il peso della miscela cemento-sabbia è influenzato da:

- rapporto proporzionale tra sabbia e cemento (maggiore è la proporzione di cemento, più pesante è la miscela);

- proprietà della sabbia (la sabbia con particelle grandi sarà più pesante della sabbia fine).

Il consumo di lavoro della miscela cemento-sabbia dipende già dal tipo specifico di lavoro e dalle sue caratteristiche. Ad esempio, il consumo della miscela per il massetto dipende dallo spessore del massetto. All'aumentare dello spessore, avrai bisogno rispettivamente di più malta, più miscela di cemento e sabbia.