يهتم الكثيرون بالبيانات مثل قدد SNiP. كل من يواجه مثل هذا العمل يريد التأكد من أن تنفيذه يتم وفقًا للقواعد اللازمة. أيضًا ، ستكون هذه المعلومات مفيدة للمتخصصين عند حساب الحمل على الأرضيات الحاملة واشتقاق الحد الأقصى للطبقة المسموح بها.

بالإضافة إلى ذلك ، فإن السماكة والوزن (الحمل) والكثافة والتوصيل الحراري هي خصائص ذراع التسوية ، والتي تعد معرفتها ضرورية لبناء أساس مثالي دون زيادة مفرطة في الكتلة. إذا أهملنا هذه القيم ، فإن أهون الشر الذي يمكن أن يحدث هو زيادة غير مبررة في تكلفة شراء المواد. أكثر - عندما تبدأ لوحات التحميل في الانهيار تحت الحمل الزائد.

الحد الأدنى لسمك ذراع التسوية

تعارفنا مع الخصائص الفيزيائيةبالنسبة للبناء قيد الدراسة ، لنبدأ بحقيقة أنه لا يُسمح بأن يكون سمك الأرضية في الشقة أقل من 20 مم. خلاف ذلك ، فإن تدميرها أمر لا مفر منه بسبب ضعف مقاومة التآكل. أي أنه يجب حسابه في أدنى مكان حتى يكون أكثر سمكًا.

هناك مسألة مختلفة تمامًا وهي سماكة ذراع التسوية لأرضية ساخنة بالماء. يجب أن يكون هناك ما يكفي منه لإخفاء الأنابيب. بالإضافة إلى ذلك ، يوصى بعمل وسادة طينية ممتدة عازلة للحرارة هنا. تبعا لذلك ، يرتفع المستوى بشكل ملحوظ.

سكريد شبه جاف SNiP

- سماكة ذراع تسوية الأرضية شبه الجافة (ارتفاع الطبقة)، مثل أي دولة أخرى ، يجب ألا تقل عن 20 مم (ولكن حتى في هذه الحالة ، من المستحسن تقويتها بألياف ليفية ، وإلا فهناك عدد كبير جدًا مخاطرة عاليةظهور الشقوق) ؛

- وزن ذراع التسوية شبه الجافة لكل 1 م 2، بارتفاع 50 مم ، سيصل إلى حوالي 100 كيلوغرام (بمساعدة حسابات خاطئة بسيطة ، يمكنك حساب المؤشرات الحقيقية ، وتقليل الكتلة المشار إليها بالفعل عن طريق إضافة حبيبات البوليسترين الموسعة) ؛

- قوة سكريد الأرضية شبه الجافةيختلف من M150 إلى M180 (باستثناء إضافة الملدنات والتعزيز والشوائب الأخرى ؛ القيمة المحددة كافية تمامًا لمعظم الأغراض ، ومع ذلك ، قد تكون المباني الصناعية والمناطق التي تمر فيها المعدات الثقيلة استثناءً) ؛

- كثافة ذراع التسوية شبه الجافةيجب أن يكون في حدود 2000-2100 كجم / م 3 (مع طريقة تحضير قياسية).

سكريد جاف SNiP

يستحق الاهتمام الخاص الخيار عندما يتم تنظيم القاعدة ليس عن طريق الصب ، ولكن بطريقة وضع المواد المخصصة لذلك. تختلف المعايير هنا إلى حد ما وتعتمد إلى حد كبير على المكونات المستخدمة:

- سماكة ذراع التسوية الجافةترتبط ارتباطًا مباشرًا بالصفائح المستخدمة - اللوح ، والجبس ، و OSB ، وما إلى ذلك (يجب حساب مستوى ارتفاعها في كل حالة على حدة - يتم تحديد المؤشر من خلال العديد من العوامل) ؛ الحد الأدنى (يعتمد أيضًا على خصائص المواد الاستهلاكية المستخدمة ، ولكنه أقل بكثير من الخيار الأخف وزناً لصب الخرسانة) ؛

- قوة سكريد الجافةأقل بكثير من الأسمنت (ولكنه يستخدم أيضًا في الغالب في المباني السكنية ، حيث يكون أكثر من كافٍ) ؛

- كثافة سكريد الجافةيجب أن تحسب من نفس خصائص مادة الألواح الخاصة (تحتوي OSB والجبس والخشب الرقائقي على قيم مختلفة ، ولكن من غير المحتمل أن تجد اختلافات جوهرية ، لأن كل واحدة منها صنعت لنفس الغرض).

سكريد رمل أسمنت SNiP

بالنسبة للطرق الرأسمالية الأكثر شيوعًا لتنظيم الطلاء ، فإن الخصائص هنا هي في الواقع مماثلة لتلك التي يتم إجراؤها باستخدام الطريقة شبه الجافة. والنقطة ، بالطبع ، هي أنه يتم استخدام نفس الأسمنت والرمل هنا ، ويسمح بإضافة نفس الشوائب. لذا:

- سماكة سكريد أرضية الأسمنت والرمليجب ألا تقل عن 2-2.5 سم (يمكن أن تختلف الحدود الكبيرة إلى قيم كبيرة من 100 مم أو أكثر إذا تم أخذ التعزيزات أو الملدنات) ؛

- وزن ذراع التسوية الأسمنتية والرمل لكل 1 م 2بطبقة لا تقل عن 40-50 كجم (يمكن تفتيح الطبقات الأعلى بمواد مضافة مختلفة ، على سبيل المثال ، حبيبات البوليسترين الموسعة) ؛

- قوة سكريد الأرضية الأسمنتية والرمليةيحسد عليه مثل أي شخص آخر بناء رأس المال(مؤشرات الجدول للحل التقليدي بعد التصلب من M150 إلى M180 - وهذا يكفي تمامًا حتى لحركة المعدات الثقيلة) ؛

- كثافة سكريد الأسمنت والرمل (التوصيل الحراري)، بمتوسط 2000 كجم / م 3 (إذا تم كل شيء بالتفاصيل اللازمة).

جميع المؤشرات المذكورة أعلاه اختيارية تمامًا للأشخاص الذين تكون أنشطتهم المهنية بعيدة عن البناء. اتصل بشركة "Profi-Screed" وعهد بجميع الحسابات إلى متخصصينا. يمكنك التأكد من أنهم سيقدمون الحلول الأكثر ربحية والأكثر تقدمًا من الناحية التكنولوجية في أي حالة معينة. سيحصل كل شخص يتصل بنا دائمًا على فرصة لاستخدام:

- معدلات جذابة

- الأداء التشغيلي للعمل ؛

- سنوات عديدة من الخبرة للموظفين ؛

- نصيحه مهنيه؛

- ضمان الجودة الرسمي.

مكالمة! سوف تحب شروطنا!

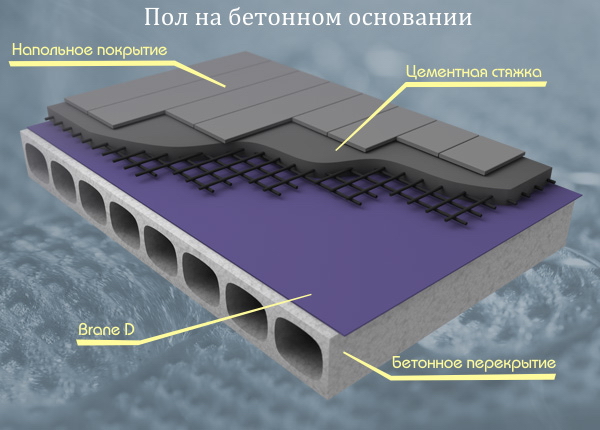

ذراع التسوية بالرمل الأسمنت (DSP) هي طريقة بسيطة وسريعة التنفيذ لتسوية أغطية الأرضيات. بمساعدة DSP ، يمكن تسوية الأرضيات الحجرية والخرسانية ، وإعدادها لتركيب أرضية التشطيب. من بين مزاياها المتانة ومقاومة التشوه تحت تأثير الأحمال من أي نوع والتكلفة المنخفضة.

في هذه المقالة ، يعتبر جهاز ذراع التسوية الأسمنتية والرمل. سوف تتعلم كيفية إجراء حساب للمواد ، وإعداد حل ، وتركيب منارات ، وملء DSP وتسويته.

الوزن ووقت المعالجة وأنواع DSP

العامل الوحيد الذي يحد من إمكانية استخدام ذراع التسوية الأسمنتي والرمل هو وزنه الثقيل. نعم الوزن متر مربعيمكن أن يصل سمك DSP 1 سم إلى 15 كجم / م 2. في الوقت نفسه ، يبلغ الحد الأدنى لسمك ذراع التسوية الأسمنت 3 سم ، لذلك في الممارسة العملية (مع مراعاة وزن العزل والجبهة غطاء للأرضية- اللامينيت أو الباركيه) 1 م 2 يزن ذراع التسوية 50 كجم على الأقل. في معظم الحالات ، يكون سمك DSP المصبوب 5 سم ، إذا تم وضع بلاطة على ذراع التسوية هذا ، فسيكون وزنه حوالي 100 كجم / م 2.

نتيجة لذلك ، لا يقتصر استخدام ذراع التسوية لتسوية أرضيات الطابق الأول ، ومع ذلك ، في المباني متعددة الطوابق ، يمكن استخدامه فقط في الغرف حيث تم تصميم الأرضيات الحاملة لحمل لا يقل عن 300 كجم / م 2.

تعتمد الفترة التي يجف خلالها ذراع التسوية الأسمنتي والرمل بشكل مباشر على سمكه. لذلك ، يجف DSP بسمك 40 مم في غضون 7 أيام ، ومع كل زيادة في سمكه بمقدار 1 سم ، هناك حاجة إلى 5 أيام إضافية لضبط القوة.

هناك طريقتان لتسوية الأرضية باستخدام ذراع التسوية - باستخدام خليط جاهز لـ DSP أو تحضير ملاط أسمنت رملي بيديك. وفقًا لبنود GOST رقم 28013 ، يتم تصنيف مخاليط المتاجر إلى نوعين: جاف - يعجن مباشرة في موقع البناء ، ومرطب - جاهز للاستخدام. من بين الخلطات التي أثبتت جدواها مع نسبة السعر / الجودة المثلى ، نبرز تركيبات مثل كناوف OP-135 و Ceresit CN-69 و Knauf UBO. هذه خلطات جافة تباع في أكياس 25 كجم.

يستحق خليط Knauf-UBO اهتمامًا خاصًا ، حيث تضاف إليه حبيبات رغوة البوليسترين. بسبب هذا الحشو ، يتلقى ذراع التسوية إمكانات عزل حراري إضافية ، وهو أمر مهم بشكل خاص عند تسوية أرضية باردة في الطابق الأول من المنزل. استهلاك المحلول المحضر من خليط كناوف- UBO لكل 1 م 2 من الأرضية 17.6 كجم بسمك ذراع التسوية 3 سم ، كثافة الطلاء 600 كجم / م 3 ، القوة بعد التصلب 1 ميجا باسكال.

هناك أيضًا مركبات مع مزيج من الألياف ، مما يزيد من قوة ومقاومة ذراع التسوية للتشقق ، مما يجعل من الممكن عدم استخدام شبكة فولاذية عند صبها. يتيح لك استخدام DSP للألياف الضوئية توفير المال والوقت ، مقارنةً بترتيب التناظرية الكلاسيكية ، في حين أن تكلفة هذا المزيج لا تختلف كثيرًا عن الخلائط الخاصة بأذرع التسوية التقليدية.

1.1 تكوين واستهلاك المواد

يشمل تكوين محلول صب ذراع التسوية الماء والرمل والأسمنت البورتلاندي. من الضروري استخدام الأسمنت لفئة M400 ، التسمية العددية في هذه الحالة تعني أنه بعد التصلب ، يمكن للخرسانة أن تتحمل حمولة تصل إلى 400 كجم / سم 2.

نسب المكونات في المحلول هي 4 أجزاء من الرمل إلى جزء واحد من الأسمنت. يتم تحديد كمية الماء بناءً على وزن الأسمنت المضاف - 0.5 لتر لكل كيلوغرام. يجب أن يحتوي المحلول المُجهز على اتساق كثيف بدرجة كافية بحيث لا ينتشر بعد صبّه عند محاولة تسوية ذراع التسوية بملف تعريف.

متوسط \ u200b \ u200b استهلاك الأسمنت لذراع التسوية بسمك 5 سم هو 15 كجم / م 2. يمكنك تحديد مقدارها بدقة عن طريق إجراء عملية حسابية. فيما يلي خوارزمية لمثل هذا الحساب باستخدام مثال DSP بسمك 4 سم ومساحة 25 م 2:

- نحدد حجم ذراع التسوية بضرب مساحتها وسمكها: 25 * 0.04 \ u003d 1 م 3.

- مع الأخذ في الاعتبار نسب التركيب 4: 1 ، نحسب حجم كل مكون: ¼ = 0.2 م 3.

- نحسب الحجم الفعلي لأربعة أجزاء من الرمل: 4 * 0.2 \ u003d 0.8 م 3 وجزء واحد من الأسمنت: 1 * 0.2 \ u003d 0.2 م 3.

- بناءً على البيانات المرجعية ، نحدد جاذبية معينة 1 م 3 من الرمل ، أي 1600 كجم ، والأسمنت - 1300 كجم.

- نحسب استهلاك المواد لخرسانة ذراع التسوية بأبعاد معينة: الأسمنت: 0.2 * 1300 = 260 كجم ، الرمل - 0.8 * 1600 = 1280 كجم.

وهكذا ، أظهر الحساب عدد المواد المطلوبة لملء ذراع التسوية. ومع ذلك ، يجب شراؤها بهامش 15-20 ٪ ، لأنه في عملية تحضير الملاط ، يتقلص الأسمنت من حيث الحجم.

1.2 ما الذي تحتاج إلى معرفته عند صب ذراع التسوية؟ (فيديو)

2 تقنية تأصيص DSP

يبدأ تحضير الأرضية السفلية قبل صب الخرسانة بتنظيفها. من الضروري التخلص من الأرضية أو بلاطة الأرضية بالكامل وإزالة قطع الخرسانة المقشرة ، وتمتلئ الثقوب الناتجة بقذائف الهاون. بعد ذلك ، تحتاج إلى تغطية السطح باستخدام مادة أولية ، مما يزيد من الالتصاق بين القاعدة و DSP. من الضروري التمهيدي في طبقتين ، يتم تطبيق الثانية بعد الوقت المطلوب للتجفيف الكامل للطبقة الأولى.

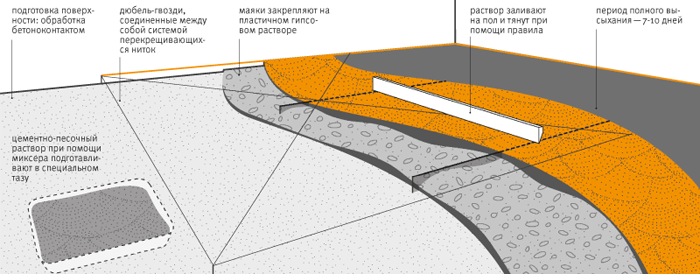

من الأنسب وضع علامة على ذراع التسوية باستخدام مستوى الليزر. يتم تثبيت الجهاز في أعلى نقطة من أرضية الغرفة ، وتوضع مؤشراته على طول جدران الغرفة ويتم وضع العلامات المناسبة عليها.

الخطوة التالية هي تثبيت منارات. هذه هي أدلة الملف المعدني ، والتي سيتم محاذاة ذراع التسوية بعد السكب. هناك نوعان من المنارات - الفولاذ التقليدي والملاط ، نوصي باستخدام الخيار الأول ، لأنه يتطلب عمالة أقل ويوفر دقة محاذاة أفضل. يجب أن يكون العرض بين المنارات المراد تركيبها أضيق بمقدار 20 سم من عرض السلك المستخدم.

تجلس المنارات على كعكة هاون ، ويمكنك أيضًا استخدام قطع من الطوب والرغوة المتصاعدة. يجب أن تكون الحافة العلوية للمنارة على طول خط الكفاف العلوي لذراع التسوية. ضع في اعتبارك أن المنارة يجب ألا تتدلى في الطول ؛ لتجنب ذلك ، تحتاج إلى استخدام عدد كافٍ من الحوامل.

بعد ذلك ، يتم خلط المحلول. النسب: جزء أسمنت ، 4 أجزاء رمل و 0.5 لتر ماء لكل كيلوجرام أسمنت. من الضروري البدء في صب الخرسانة من جزء الغرفة الأبعد عن الباب - يتم سكب المحلول على القاعدة من دلو ويتم تسويته فوق المنارات بمساعدة سلك. بهذه الطريقة ، يتم عبور أقسام من 1-2 م 2.

بعد 12-15 ساعة من الصب ، يجب فرك سطح ذراع التسوية بمزيج من الأسمنت والرمل (1 إلى 1). يتم ذلك عن طريق آلة مجرفة خاصة أو اداة يدويةمن الرغوة. في عملية الطحن ، تتم إزالة جميع المخالفات التي تحدث في مرحلة الصب من السطح. بعد الحشو ، يجب ترطيب ذراع التسوية بأسطوانة مبللة ومغطاة بقطعة قماش زيتية ، ويجب تكرار الترطيب يوميًا لمدة 7 أيام.

بضع كلمات عن التعزيز. يتم ذلك إذا كان من الضروري تعويض أحمال الانحناء والاهتزاز التي تعمل على ذراع التسوية ، والتي قد تكون موجودة في المباني الصناعية ، أو في حالة تسوية قاعدة مرنة وعرضة للتشوه - أرضية متأخرة ، وألواح عازلة للحرارة. في هذه الحالة ، يتحمل إطار التسليح المضمن في ذراع التسوية أو الشبكة الفولاذية الحمل ، مما يقلل من مخاطر تشوه الخرسانة.

إذا كنت تقوم بتسوية الأرضية في منطقة سكنية باستخدام ذراع التسوية ، فعلى الأرجح ليست هناك حاجة حقيقية للتعزيز. إذا تقرر التعزيز ، فمن الأفضل استخدام شبكة طريق بحجم خلية 100 * 100 مم. يتم وضع الشبكة على دعامات - قطع من الطوب أو الكعك الخرساني بحيث يتم رفعها فوق الأرضية بمقدار نصف سمك ذراع التسوية ، ويتم وضع إشارات التنبيه بالفعل فوقها. يجب أن يكون هناك مسافة 5 مم بين جدران الغرفة وحواف الشبكة. يتم تنفيذ عملية صب الخرسانة وفقًا للتكنولوجيا القياسية.

عادة ما يتم إجراء مخاليط الأسمنت والرمل (CPS) بنسبة 1: 3. يمكنك تحضير هذا المزيج بنفسك أو شرائه جاهزًا. يتم استخدام حل منه عند صب الخرسانة على العديد من هياكل المباني ، وغالبًا ما تكون الأرضيات ، لبناء المباني المبنية من الطوب ، والبناء ، ومعالجة اللحامات ، وملء الشقوق والحفر ، والديكور الخارجي للمباني ، وما إلى ذلك ، تتمتع DSP بعدد من المزايا: التطبيق العملي ، والرطوبة المقاومة ومقاومة الطقس والصلابة ونقص اللحامات والفراغات وعمر الخدمة الطويل.

يعمل الطلاء عالي الجودة على تسوية السطح بشكل مثالي ، مما يسمح لك بتنفيذ قرارات التصميم الأكثر جرأة ولا يسبب مشاكل مع الأثاث المعلق. تستخدم الخلائط أيضًا عند الانتهاء من الغرف المبللة ، لأنه عند التجفيف ، يكتسب الجص مظهره السابق ، ويحتفظ بجميع صفاته.

| العلامة التجارية لخليط الأسمنت والرمل | م - 100 | م -150 | م 200 | M-300 |

| مكون قابض | الاسمنت البورتلاندي | |||

| لون المزيج الجاف | رمادي | |||

| الرطوبة الجافة (٪) | 0,1 | |||

| الكثافة الظاهرية (كجم / متر مكعب) | 1550 | 1530 | 1510 | 1355 |

| استهلاك الماء للخلط لكل 1 كجم من الخليط (لتر) | 0,16 | 0,166 | 0,195 | 0,202 |

| علامة تجارية للتنقل مزيج الخرسانة(كمبيوتر) | 5-9 | 5 - 9 | 5-9 | 5-9 |

| وقت ملاءمة الخلطة الخرسانية للاستخدام (ح) | لا يزيد عن 1 | لا يزيد عن 1 | لا يزيد عن 1 | لا يزيد عن 1 |

| متوسط كثافة الخرسانة (كجم / م 3) | 1720 | 1770 | 1780 | 1820 |

| مقاومة الانضغاط للخرسانة بعمر 28 يومًا (MPa) | 10,0 | 15,0 | 20,0 | 30,0 |

| سماكة طبقة الخرسانة (مم) | ما يصل الى 100 | |||

| درجة حرارة التطبيق (درجة مئوية) | 5 - 30 | |||

| استهلاك المواد بسمك طبقة 1 مم (كجم / م 2) | 1,59 | |||

| الكسر الكلي (مم) | 2,5 | |||

| وزن الحقيبة (كجم) | 30 | |||

في البناء الفردي الحديث ، يتم استخدام البيرلايت الموسع ورمل البيرلايت على نطاق واسع لسفع الرمل ، والتي تستخدم كعوازل حرارية في كل من الأكواخ الكبيرة والبيوت الصغيرة.

أصبحت الحلول التي تحتوي على البيرلايت الموسع شائعة في الريف ، حيث تحل طبقة 3 سم من هذا المحلول محل 15 سم البناء بالطوب. يمكن تطبيق هذا الجص بسهولة على أي سطح ويعطي مظهرًا أكثر صلابة للطلاء ، وتصبح جدران البيرلايت الموسعة مقاومة للحرارة.

بشكل غير مستحق ، يتم استخدام القليل من رمل البناء الروسي في السفع الرملي من البيرلايت ، حيث يتم سكبه بين طبقات الجدار لمقاومة الحريق والعزل الحراري والصوتي للمبنى وتوفير مواد البناء. كما أنها تستخدم في السقوف بين الأرضيات ، حيث تملأ الرمال في السفع الرملي الفراغ في الزوايا بين العوارض الخشبية. نظرًا لحقيقة أن رمل البيرلايت يعزز حرية الوصول إلى الهواء ، فإن الشجرة "تتنفس".

جميع المواد المذكورة أعلاه مناسبة لأي مكان ، فهي لا تتنافس مع بعضها البعض ، ولكنها تكمل فقط. الرمل والبيرلايت طبيعيان وبالتالي آمنان للصحة. لا تتردد في استخدام مواد حديثة صديقة للبيئة في بناء منزلك.

الطريقة المفضلة لتحضير الركيزة الأساسية لأي طلاء هي ذراع التسوية الأسمنتي والرمل. تتطلب هذه الطريقة جهدًا كبيرًا ، سواء من المبتدئين أو من فرق البناء المحترفة. سيساعد العمل الفعال ذو الجودة العالية في إنشاء صب مترابط بمحلول مائي يوفر زاوية الميل اللازمة لمصارف التصريف. العيب هو التكلفة والوقت.

يخلق مزيج من الأسمنت والرمل سطحًا كثيفًا ومتساويًا تمامًا ولا يتطلب مزيدًا من عمليات المواجهة. بالإضافة إلى ذلك ، فإنه يخلق حاجزًا وقائيًا للمواد الضارة والخطرة - القلويات والدهون والزيوت المعدنية والمذيبات العضوية والأحماض والسوائل الزائدة. تتميز ذراع التسوية بمستوى جيد من التوصيل الحراري ، وبالتالي فهي ممتازة لتركيب تدفئة أرضية داخلية. ميزة أخرى هي قوة التأثير ، والتي لا تسمح للقاعدة بالتصدع.

ملامح العملية التكنولوجية عند صب متراصة

لإنشاء الأساس الصحيح ، يجب أن تفكر في وزن المادة. لذلك ، تزن القاعدة الخشنة في حدود 90 كجم / م 2 - أي لديه كتلة كبيرة. في بداية العمل ، من المهم تحليل قدرة التحمل للهيكل. الأنسب سيكون قاعدة خرسانية وحجرية.

توفر عملية إنشاء متراصة ميزات تقنية إلزامية: سماكة الطبقة - من 3 سم إلى 7 سم. إذا لم يتم استيفاء الشرط الأول ، فسوف يتصدع الهيكل. زيادة السماكة ليست فعالة أسباب اقتصاديةوتتميز بإستهلاك المواد العالية. يبلغ الوزن التقريبي 1 م 2 من ذراع التسوية الأسمنتية 22 كجم. يوضح الجدول أدناه الوزن اعتمادًا على سمك ذراع التسوية.

| سمك ذراع التسوية الأسمنتية والرمل | الوزن م 2 من ذراع التسوية (كجم) |

| 1 سم | 22 |

| 2 سم | 44 |

| 3 سم | 66 |

| 4 سم | 88 |

| 5 سم | 110 |

| 6 سم | 132 |

| 7 سم | 154 |

| 8 سم | 176 |

| 9 سم | 198 |

| 10 سم | 220 |

| 11 سم | 242 |

| 12 سم | 264 |

| 13 سم | 286 |

| 14 سم | 308 |

| 15 سم | 330 |

التعبئة الأساسية لها الأشكال التالية:

عند القيام بالعمل ، فإن كل شكل من أشكال ملء الرمل الأسمنتي له اختلافات تكنولوجية ويتطلب إعدادًا دقيقًا للقاعدة. تتضمن خطوات سير العمل الشائعة ما يلي:

حساب الحاجة المادية

استعدادًا لبدء العمل ، من المهم حساب الحاجة المادية. وبالتالي ، فإن الوزن الحجمي لذراع التسوية الأسمنتية والرمل في شكل جاف هو 1800 كجم / م 3. عادة ، يتم خلط الملاط بنسبة 1: 4 ، وبالتالي فإن وزن ذراع التسوية الأسمنتي 1 م 3 سوف يتكون من 0.25 م 3 من الأسمنت و 1 م 3 من الرمل.

من بين أشياء أخرى ، يتم خلط المكونات المختلفة في تكوين ذراع التسوية. لتحسين مقاومة الالتصاق والرطوبة - إضافات ميثيل السلولوز (القوارض ، التيلوز والنتراسول). وفقًا لذلك ، تختلف الثقل النوعي لذراع التسوية الأسمنتية عن كمية الشوائب.

مزيج من الأسمنت والرمل هو أحد مكونات العديد من الملاط والخلطات الجافة. يمكن استخدام كل من الرمل والأسمنت كجزء من الخرسانة أو ملاط البناء والجص وما شابه.

تأثير خليط الأسمنت والرمل على خواص المنتج النهائي

تؤثر نسب الأسمنت والرمل بشكل مباشر على خصائص الملاط أو المزيج الجاف. علاوة على ذلك ، فإن التأثير متعدد الاتجاهات ، لأن الأسمنت مكون قابض ، والرمل هو مادة مالئة. وعليه فإن زيادة نسبة الأسمنت في الخليط:

- يزيد من سرعة الإعداد للحل ؛

- يزيد القوة (حتى حد معين) ؛

- في مرحلة ما ، يؤدي الإسمنت الزائد إلى التجفيف المفرط للخليط وظهور التشققات ؛

- بالإضافة إلى ذلك ، فإن الأسمنت أغلى من الرمل ، لذا فإن زيادة نسبته تزيد من تكلفة الخليط النهائي.

يوفر Sand بدوره الحل بـ:

- بلاستيك؛

- صلابة؛

- ومع ذلك ، فإن زيادة نسبة الرمل مقارنة بالأسمنت بما يتجاوز الحدود المعقولة يؤدي إلى فقدان القوة والانهيار.

استهلاك الخليط لكل متر مكعب

استهلاك خليط الأسمنت والرمل لكل متر مكعب من المحلول (لا يهم ماذا - لذراع التسوية الأرضية أو للتشكيل الهياكل الخرسانية) يعتمد على النسب المثلى لهذا النوع من الحلول. يشير تباين معدل التدفق فقط إلى وزن الخليط ، حيث سيتوافق حجمه مع حجم المحلول النهائي ، المعدل للماء.

يرجى ملاحظة أن إضافة الأسمنت إلى الرمل لا يؤدي عمليًا إلى زيادة الحجم النهائي للخليط. أي إذا أضفت 300 كجم من الأسمنت إلى متر مكعب من الرمل ، فسيظل حجم الخليط 1 متر مكعب. والسبب هو أن جزيئات الأسمنت صغيرة جدًا وتحتل بسهولة الفراغ بين جزيئات الرمل. هذا هو ما يحدد تجانس الحل النهائي وصلابته.

لنفترض أننا نريد تحضير ملاط للعلامة التجارية M200 على أسمنت M500. النسبة المثلى لمثل هذا الحل هي 1 إلى 3 ، أي نسبة الأسمنت 25 ٪.

يزن المتر المكعب من الرمل حوالي 1400 كجم. انطلاقا من حقيقة أننا بحاجة إلى 25٪ أسمنت فسيكون حوالي 350 كجم. سيكون الوزن النهائي لخليط الأسمنت والرمل 1750 كجم. يعتبر وزن المتر المكعب من الخليط متوسطًا.

لا تنسي ذلك نحن نتكلمحوالي متر مكعب من المزيج الجاف. سيكون حجم المحلول النهائي أعلى بسبب إضافة الماء.

ما هي العوامل التي تؤثر على استهلاك الخليط؟

في الواقع ، خليط الأسمنت والرمل هو الحل العملي (إذا كنت لا تأخذ في الاعتبار الماء والمواد المضافة المعدلة المختلفة). وفقًا لذلك ، يعتمد استهلاك الخليط بشكل أساسي على حجم العمل والحاجة إلى حل.

يتأثر وزن خليط الأسمنت والرمل بما يلي:

- نسبة الرمل إلى الأسمنت المتناسبة (كلما زادت نسبة الأسمنت ، زاد وزن الخليط) ؛

- خصائص الرمل (الرمل مع الجزيئات الكبيرة سيكون أثقل من الرمل الناعم).

يعتمد استهلاك العمل لخليط الأسمنت والرمل بالفعل على نوع العمل المحدد وخصائصه. على سبيل المثال ، يعتمد استهلاك الخليط لذراع الأرضية على سمك ذراع التسوية. مع زيادة السماكة ، ستحتاج إلى المزيد من الملاط ، على التوالي ، المزيد من خليط الأسمنت والرمل.