Nessuno degli attributi moderni del garage è richiesto e apprezzato tanto quanto una buona panca in metallo. Guardando nel garage, puoi valutare e capire a colpo d'occhio quanto vale il proprietario e quanto ama il lavoro del fabbro. Per chi deve lavorare a lungo con le proprie mani, cucinare o riparare attrezzature, realizzare “dispositivi” automobilistici o domestici, è quasi impossibile fare a meno di un buon banco da lavoro in metallo.

Come progettare un banco da lavoro per fabbro con le tue mani

Puoi acquistare un "miracolo" da fabbro cinese già pronto o contrattare a metà prezzo una versione usata di un banco da lavoro in metallo da un'officina di riparazione auto. Entrambi i casi sono chiaramente di serie. Né in termini di forza, né di dimensioni, né in termini di comfort per il lavoro di fabbro fai-da-te, non sono adatti. E l'ultimo fattore idraulico è uno dei principali. Il modo più realistico per ottenere un buon banco da lavoro in metallo è realizzarlo con le proprie mani secondo il proprio giudizio e la propria comprensione.

Quando crei un banco da lavoro per fabbro con le tue mani, devi considerarne diversi termini semplici progettazione di successo di un banco da lavoro in metallo per la lavorazione dei metalli:

- L'altezza della struttura dovrebbe essere tale che il livello del piano di lavoro in metallo sia all'altezza dell'ombelico. Ciò significa che se ti avvicini a un tavolo di metallo e metti i palmi delle mani sulla superficie, all'altezza normale del banco di lavoro, le tue braccia saranno leggermente piegate all'altezza dei gomiti e le mani corrisponderanno al livello della cintura dei pantaloni;

- La portata di un banco da lavoro in metallo non è importante per un lavoro confortevole quanto la sua altezza. Trovandosi nel punto medio del banco da lavoro del fabbro, è necessario raggiungere con le mani uno qualsiasi dei suoi bordi, facendo un mezzo passo, un passo massimo;

- La caratteristica più importante del banco da lavoro di un fabbro era, è e sarà sempre la robustezza della struttura del fabbro. Non è mai ridondante. La robustezza del telaio metallico deve resistere a eventuali urti e cataclismi e allo stesso tempo non crollare o, peggio, ribaltarsi, ferendo il proprietario.

Consiglio! Non cercare di sostituire un banco da lavoro in metallo con un fabbro in legno, rivestito in metallo.

Un'opzione simile è possibile se costruisci la struttura di un banco da lavoro con le tue mani da una barra di vecchia acacia o quercia palustre. In altri casi, non è necessario contare su seri lavori idraulici su un tavolo del genere.

Quale non dovrebbe essere la struttura metallica del banco da lavoro di un fabbro

Raramente in quale garage c'è un pavimento di cemento perfettamente piatto. Spesso per aumentare la forza struttura metallica alcuni dilettanti riescono a realizzare con le proprie mani un tavolo in metallo con sei o addirittura otto supporti metallici. Di conseguenza, un simile tesoro di metallo si regge saldamente su tre gambe, e altri tre o anche cinque sono nel limbo. Puoi provare a realizzare parte dei supporti metallici con regolazione a vite della lunghezza del supporto, ma ne vale la pena? Per una posizione stabile e sicura, il banco da lavoro del fabbro deve poggiare su quattro gambe, conferendo un'ottima stabilità e la massima aderenza sul pavimento in cemento.

Inoltre, è auspicabile abbassare il baricentro del banco da lavoro in metallo sotto il piano del piano del tavolo in metallo, più basso è, meglio è. Per fare ciò, è consigliabile posizionare gli strumenti più pesanti e massicci sui ripiani inferiori del banco da lavoro.

Costruiamo un banco da lavoro in metallo

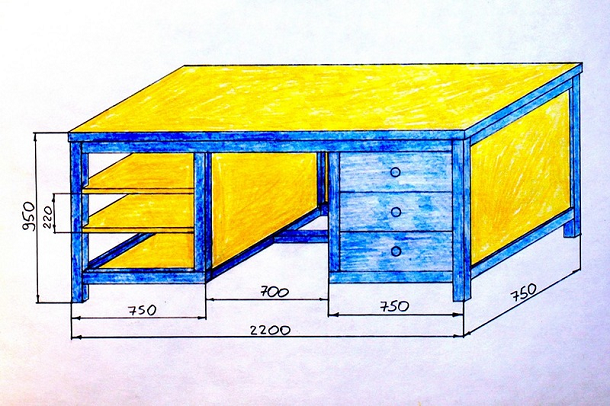

Come progetto, utilizziamo il consueto design a due piedistalli di un tavolo da fabbro su quattro supporti e con una struttura in metallo. Usiamo uno degli armadi come scaffale, nel secondo ci sono tre cassetti per scatole standard con elementi di fissaggio, piccoli strumenti e ogni sorta di spazzatura che non deve essere sparsa sul piano di lavoro.

Descrizione del progetto

Il design sopra descritto di un banco da lavoro in metallo può essere definito uno dei più semplici e durevoli. A prima vista, nel tavolo del fabbro ci sono troppi elementi non necessari, ma questa è un'impressione ingannevole.

Lo schema del tavolo del fabbro, infatti, è ridotto al minimo. In una struttura metallica vengono infatti utilizzati cinque elementi principali:

- Tre travi orizzontali in profilo metallico 60 * 40 mm garantiscono la rigidità longitudinale del tavolo, ciascuna lunga poco più di due metri;

- Cremagliere verticali, alte 90-100 mm, nella quantità di quattro pezzi, dallo stesso quadrato metallico degli elementi orizzontali. Come materiale degli scaffali, puoi scegliere qualsiasi profilo metallico, preferibilmente con la parete più spessa. Anche 2 mm saranno sufficienti per garantire robustezza, ma potrebbero risultare deboli per i lavori di saldatura;

- Nove travi di piccole dimensioni: rack dal profilo di 60 * 40 mm, da cui sono assemblati i telai di due piedistalli per armadietti. Inoltre negli angoli del telaio metallico sono saldati ulteriori rinforzi obliqui in nastri di acciaio. Entrambi i tipi di parti danno un contributo importante alla rigidità e alla resistenza del telaio del banco da lavoro, quindi tutti i principali punti di saldatura sono completamente saldati e rinforzati con rivestimenti;

- Sulla parete di fondo del banco da lavoro del fabbro sono saldate quattro cremagliere metalliche verticali dall'angolo n. 50, con un'altezza da 170 a 200 cm, su queste cremagliere verranno formati i posti per il fissaggio di uno strumento di lavoro.

In totale, la costruzione del telaio richiederà almeno 25 metri quadrati e 8-10 metri di una striscia metallica di quattro millimetri, larga 25-40 mm.

La struttura del banco da lavoro ha una bassa rigidità longitudinale, quindi il piano di fissaggio del piano del tavolo è ulteriormente rinforzato con un telaio angolare. Pertanto, la superficie di appoggio del telaio e l'angolo esterno saldato formavano una sede per l'imbottitura del piano del tavolo da una tavola da 50 mm ricoperta da una lamiera di acciaio 750 * 2200 mm, con uno spessore del metallo di 4 mm.

Maggiore è lo spessore del rivestimento in acciaio del piano del tavolo, più resistente sarà il banco da lavoro stesso. Ma il costo lamiera cresce nell'errore aritmetico del suo spessore, è abbastanza difficile lavorare con tali grezzi a causa del peso decente, e questo non porta alcun vantaggio particolare.

Inoltre, una tavola di legno compensa le possibili deflessioni di una superficie metallica sotto un grande carico statico e smorza parzialmente le vibrazioni del piano del tavolo sotto carichi d'urto. A volte, al fine di ridurre l'impatto dei carichi di urti e vibrazioni su una lamiera di acciaio, sul piano di un tavolo, sotto le assi, lungo il contorno del sedile, stendono con le proprie mani uno spesso cuscinetto di nastro trasportatore o gomma simile.

Tale misura non riduce tanto il carico sui montanti verticali, ma riduce il rischio di rottura o incrinatura delle saldature in caso di forti urti.

Lavori di assemblaggio

Il telaio, infatti, è costituito da soli tre tipi di elementi, grazie ai quali il lavoro di saldatura è notevolmente semplificato, è semplicemente impossibile confondersi o confondere la sequenza di assemblaggio. Molto spesso, un tale profilo metallico ha uno spessore insignificante della parete metallica di 2-2,2 mm. Pertanto, per ottenere la massima qualità della cucitura, è meglio utilizzare un dispositivo semiautomatico ad anidride carbonica.

Recupero della struttura metallica primaria del banco da lavoro

Per i dilettanti che hanno competenze sufficienti nella saldatura di strutture a pareti sottili, è del tutto possibile saldare il telaio di un banco da lavoro con le proprie mani utilizzando una saldatrice a impulsi convenzionale. Per tutti gli altri, prima del montaggio, ha senso esercitarsi o utilizzare i servizi di un saldatore professionista.

Innanzitutto, il telaio principale è saldato da due travi corte e due lunghe. Per evitare torsioni delle parti da saldare da parte dell’“elica”, devono essere soddisfatte due condizioni:

- Disporre gli elementi da saldare sulla superficie più piana ed uniforme;

- Afferrare con "punti" in ciascuno dei quattro nodi di aggancio del futuro telaio da tavolo;

- Saldare delicatamente tutte e quattro le cuciture su un lato, capovolgere e ripetere la saldatura dal piano opposto.

Inoltre, i montanti verticali posteriori e la terza trave lunga posteriore sono saldati al telaio saldato del piano del tavolo. In questa fase è necessario verificare attentamente l'accuratezza della posizione relativa delle cremagliere verticali con le proprie mani e, se necessario, piegarle con colpi delicati con un martello leggero.

Nella fase finale, le restanti cremagliere verticali e gli irrigidimenti vengono saldati. Di conseguenza, abbiamo ottenuto la cornice mostrata nella foto.

Lavori di finitura di un banco da lavoro in metallo

Nella fase successiva, un angolo di rinforzo viene saldato al telaio per assemblare il piano di lavoro. Prima di posare le tavole, vengono trattate con una composizione resistente al fuoco. Di solito non sono accettati lavori di saldatura sul banco da lavoro di un fabbro, ma l'impregnazione garantisce e assicura contro l'accensione accidentale da scintille o fiamme libere.

Una lamiera è montata sopra la tavola posata. Uno scudo di compensato è fissato alle cremagliere verticali del banco da lavoro con bulloni, che verrà utilizzato per una varietà di strumenti.

Le pareti laterali del telaio e il piedistallo sinistro sono cuciti con scudi di compensato, il piedistallo destro riceve tre scatole di legno di grande capacità. Se lo si desidera, sono abbastanza semplici da realizzare con le proprie mani o sostituirli con normali scatole di metallo.

Il banco da lavoro di un buon fabbro prevede l'utilizzo di pitture e vernici per proteggere la base metallica. Sul primo strato viene applicato il primer, sul secondo lo smalto, resistente agli urti e agli effetti di grassi e oli. La lamiera d'acciaio che ricopre le assi dei piani di lavoro spesso non è verniciata e, dopo essere stata trattata con un convertitore di ruggine, viene lucidata e strofinata con un mastice ceroso protettivo.

I più problematici, dal punto di vista dei carichi, sono considerati i luoghi di installazione della morsa per carpenteria metallica, un set per tagliare, saldare e rivettare strutture in acciaio. Molto spesso è più conveniente posizionarli sul bordo sinistro o destro del banco da lavoro del fabbro. Il luogo dovrebbe essere confortevole e sicuro per il lavoro.

Il passo successivo nella messa a punto del banco da lavoro del fabbro è l'organizzazione di un'illuminazione adeguata. Per questo vengono utilizzate due sorgenti luminose separate. Il primo viene utilizzato per l'illuminazione generale dell'intera superficie del banco da lavoro, la seconda lampada, di regola, è una sorgente luminosa portatile puntiforme che consente di eseguire lavori idraulici con qualsiasi dettaglio più piccolo.

Numerosi professionisti consigliano di appesantire ulteriormente il banco di lavoro con tutto ciò che è a portata di mano. Nonostante il peso solido della struttura metallica del banco da lavoro, sarà necessario caricare le sezioni inferiori - ripiani e cassetti del banco da lavoro con le parti, gli strumenti e i materiali più pesanti. Ciò aumenterà l'inerzia del banco da lavoro del fabbro e ridurrà la posizione del baricentro dell'intera struttura metallica.

Gli scaffali e i cassetti del banco da lavoro del fabbro possono essere progettati e realizzati come scaffali aperti, facilitando la ricerca degli strumenti e dei materiali di cui hai bisogno. Allo stesso tempo, nella costruzione di un banco da lavoro in metallo non vengono utilizzate porte o tende speciali.

In alternativa è possibile proporre il fissaggio dei piani di appoggio delle gambe metalliche del banco da lavoro base in cemento con quattro bulloni di ancoraggio incastonati nel pavimento del garage.

Conclusione

Non inganniamo nessuno costruzione finita banco da lavoro in metallo. Molto spesso gli appassionati trovano tante nuove fantastiche idee per migliorare il design di una panca in metallo e le realizzano con piacere. Il design del banco da lavoro del fabbro diventa veramente universale e conveniente dopo quattro o cinque modifiche. In tali opzioni sono presenti punti di attacco speciali per macchine desktop, apparecchiature per saldatura, impianti idraulici e di saldatura, sistemi di scarico del gas.

- Tavole di fresatura

- Punta del trapano

Oggi per riparazioni domestiche e lavori area suburbana vengono utilizzati vari utensili elettrici. Per loro vengono prodotti speciali dispositivi e dispositivi ausiliari, molti dei quali possono essere realizzati a mano. È meglio acquistare dispositivi tecnici complessi già pronti e banchi da lavoro, tavoli per router, ugelli e molto altro possono essere realizzati in modo indipendente. Gli accessori fatti in casa per utensili elettrici possono essere adattati alle condizioni richieste.

Classificazione degli accessori per utensili elettrici

Solitamente vengono classificati nei seguenti gruppi:

- Strumenti e ugelli per la lavorazione. Si tratta di dispositivi manuali, che comprendono ugelli di macinazione e barre per smerigliatrici e trapani.

- Dispositivi progettati per cambiare posizione, impostare un angolo di taglio specifico, forare e altro ancora. Si tratta di superfici di riferimento, modelli, guide e altro ancora. Potrebbero essere diversi aspetto sono spesso realizzati in metallo o legno.

- Dispositivi per l'estrazione delle polveri. Tali dispositivi vengono utilizzati per rimuovere segatura, polvere, trucioli dalla superficie di lavoro. Non è così difficile realizzare tali dispositivi con le proprie mani, di solito per il fissaggio vengono utilizzati i fori di ventilazione esistenti sull'apparecchiatura.

- Gli ugelli, i blocchi o le barre di macinazione destinati al trattamento superficiale vengono assemblati con le proprie mani. Ad esempio, per lucidare una superficie di legno o pulire il metallo, puoi utilizzare un piatto di legno con un manico sulla parte superiore. La carta vetrata della granulometria richiesta è attaccata al lato di lavoro. La forma della piattaforma può essere qualsiasi, è importante solo scegliere il giusto materiale di macinazione.

Torna all'indice

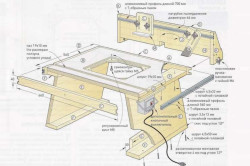

Tavole di fresatura

I dispositivi per utensili elettrici sono diversi, ma a volte hanno dimensioni complessive, come nel caso delle fresatrici e delle seghe. Si consiglia di assemblare un tavolo solido che contenga tutto il necessario per un lavoro comodo e sicuro. per lo più opzione sempliceè un tavolo di fresatura realizzato sotto forma di una grande tavola con un foro per una fresatrice e una tavola guida. Le dimensioni del piano di lavoro possono essere diverse, tutto dipende dal tipo di lavoro che verrà eseguito. Un'opzione più perfetta è un tavolo con gambe dell'altezza richiesta. I pannelli di lavoro e di guida sono realizzati in truciolato. In superficie possono essere previste morse, fascette, ecc. È meglio che le gambe del tavolo siano rimovibili, fornire un set di ricambio.

Torna all'indice

Banchi da lavoro per elettroutensili

Per lavorare con molti strumenti, è necessaria l'organizzazione dello spazio di lavoro. Per un'officina domestica o un garage, un banco da lavoro piccolo, compatto e multifunzionale può diventare indispensabile. Realizzarlo da solo non è così difficile, devi solo definire chiaramente per quali funzioni è necessario. È meglio realizzare un banco da lavoro che possa essere utilizzato a qualsiasi altezza, anche su un tavolo.

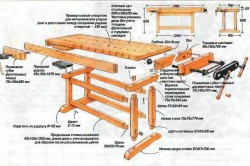

Figura 1. Gli elementi principali del banco di lavoro.

Successivamente è possibile posizionare comodamente l'utensile elettrico e, se necessario, modificarne la posizione. Si consiglia di utilizzare qualsiasi legno massiccio per il lavoro, l'acero è un materiale popolare che può essere facilmente lavorato, pur possedendo la durezza e la resistenza necessarie.

Per il fissaggio sul tavolo è possibile fissare al dispositivo comode gambe o morsetti.

Un banco da lavoro richiede una morsa, vengono spesso utilizzati nel lavoro. Un esempio degli elementi principali del banco da lavoro è mostrato in Fig. 1.

- Come affilare rapidamente una sega?

- Piallatrice per due persone

- Trapano multifunzionale

Probabilmente, ogni persona, almeno una volta nella vita, ha utilizzato strumenti e dispositivi fatti in casa nella vita di tutti i giorni, in campagna o facendo un hobby. All'attuale livello di sviluppo tecnologico, esiste un numero enorme di strumenti. Possono essere acquistati liberamente presso il negozio. Ma succede che il negozio non funziona, è lontano o semplicemente non ha abbastanza soldi per l'acquisto.

Più di ogni altra cosa, una persona moderna apprezza il comfort. E ci sono tutti gli adattamenti per raggiungere il livello di comfort desiderato. Molti strumenti acquistati molto tempo fa possono funzionare correttamente per molti anni a venire. Possono essere aggiornati, integrati con nuove funzioni e prolungarne la durata.

Molti vecchi strumenti possono essere comodamente riposti nell'area di lavoro dell'officina

In ogni laboratorio dove vive lo spirito di creatività e invenzione, il disordine diventa un problema frequente. È causato da un gran numero di oggetti che sono fuori posto e spesso non hanno nemmeno il loro posto. Pertanto, l'officina deve essere attrezzata di conseguenza. Lì, di regola, c'è un'area di lavoro e un'area di stoccaggio per tutti i tipi di dispositivi. Puoi creare un banco da lavoro e scaffali per inventario e strumenti con le tue mani. E questo è ciò che bisogna fare prima.

Banco da lavoro per officina moderna

La versione più comune del banco da lavoro ha un piano d'appoggio ampio e largo e una morsa, anteriore e posteriore. Nella versione classica, tutto è previsto fatto a mano. Ma a noi interessa la possibilità di posizionare gli elettroutensili sul banco di lavoro.

Scegliamo il compensato per il piano di lavoro. Dovrebbe essere privo di nodi e spesso almeno 2 cm Tagliamo il futuro piano di lavoro dal foglio di compensato a misura. È inoltre necessario ritagliare delle doghe strette aggiuntive, che vengono poi incollate al piano di lavoro come lati.

Affinché il banco da lavoro possa funzionare con un seghetto alternativo, è necessario creare una fessura di guida.

Il banco da lavoro è il fulcro area di lavoro e accanto ad esso ci sono strumenti per facilità d'uso.

Ci sono due opzioni per i banchi da lavoro. Il primo è progettato per funzionare nel laboratorio di casa. Pertanto, è necessario sforzarsi di renderlo non ingombrante. Ciò è ottenuto grazie alla facilità di costruzione. Ad esempio, le gambe del banco da lavoro possono essere in metallo e il piano del tavolo stesso può essere piegato.

La seconda versione del banco da lavoro è per dare. Qui tutto può essere reso più massiccio. Invece di compensato e metallo, vengono solitamente utilizzati pannelli e barre. Un tale progetto non può essere definito leggero, ma sarà stabile.

Come si può regolare un elettroutensile? Nel piano del tavolo è ritagliata una parte pieghevole a cui è attaccato un seghetto alternativo. Viene installato capovolto, in modo che sia visibile solo il file. Per facilitare l'accensione, sul piano di lavoro viene portato un interruttore aggiuntivo. La parte pieghevole del piano del tavolo consente di cambiare i file e pulire lo strumento stesso.

Torna all'indice

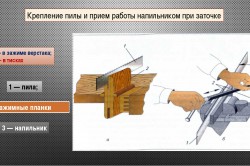

Come affilare rapidamente una sega?

Se c'è molto lavoro da fare e la lama della sega spesso diventa smussata, dovrai dedicare molto tempo ad affilarla. A casa, questo viene spesso fatto in ginocchio. Ma puoi apportare un piccolo adattamento al banco da lavoro, e quindi il processo di affilatura della sega non sarà così laborioso.

Tutto è fatto a mano. È necessario preparare:

- clip;

- 2 assi di legno lunghe 40 cm e spesse circa 2 cm;

- 2 bulloni M8.

È meglio realizzare tavole con legni duri come faggio o quercia. Ma puoi prendere il compensato multistrato.

Una barra, che fungerà da supporto, è collegata a un banco da lavoro o ad un'altra base. In precedenza, su entrambe le strisce venivano realizzati dei fori per i bulloni M8. La sega nel morsetto può essere inclinata e per questo è sufficiente inserire una barra della larghezza desiderata tra le assi.

Successivamente, la lama della sega viene posizionata con i denti in alto tra le barre e, con l'aiuto di bulloni M8, viene pressata. A proposito, la parte superiore della tela è impostata su 1,5 cm per facilitare l'affilatura. I bulloni fungono anche da limitatori di altezza. Cioè, la tela è fissata su di essi e non cadrà al di sotto.

Torna all'indice

Piallatrice per due persone

Alcuni residenti estivi hanno difficoltà a causa del fatto che ci sono interruzioni di elettricità sul loro sito o non ce ne sono affatto. Le tavole piallatrici con una pialla elettrica non funzionano. Resta da agire strumento manuale. Naturalmente, ci vuole molto tempo e la forza fisica si perde rapidamente. Tuttavia, già da molto tempo i nostri antenati sapevano come lavorare con una pialla a due mani. Ai nostri tempi, ricordare questo strumento sarà utile.

L'utensile, che può essere utilizzato da due persone contemporaneamente, è molto più grande e anche il tagliente è ingrandito. Pertanto, la produttività del lavoro è molto più elevata. Funzionano semplicemente con uno strumento del genere, principalmente per strada.

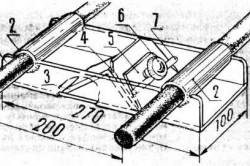

Quindi, una pialla a due mani può essere realizzata interamente in legno o interamente in metallo. Poiché è difficile creare uno strumento fatto in casa dal metallo, proviamo a realizzarlo dal legno.

Per prima cosa devi realizzare un corpo, composto dalle parti anteriore e posteriore, nonché dalle guide laterali. Tutte le parti sono interconnesse in modo da ottenere qualcosa di simile a una scatola, solo senza fondo. Successivamente, devi realizzare la suola della pialla. Qui puoi utilizzare uno dei tre materiali:

Disegno di una pialla a due mani: 1 - "blocco" da un canale, 2 - boccole per maniglie, 3 - angolo di supporto, 4 - pezzo di ferro (coltello), 5 - cuneo di serraggio, 6 - vite, 7 - perno di spinta .

- testolite;

- getinaks;

- fluoroplasto.

La suola viene fissata alla struttura tramite viti, ma questo deve essere fatto in modo che le teste delle viti siano nascoste. A proposito, il corpo della pialla è realizzato secondo il coltello di metallo esistente.

La parte metallica della pialla o del coltello è affilata e impostata con un angolo di 40 gradi. Il coltello è attaccato ad una delle pareti della base, sul retro. Deve essere premuto con un cuneo speciale, che viene fissato con un bullone. La dimensione del bullone è solitamente M8, dovrebbe avere una testa larga, è meglio se è di plastica. Quindi è conveniente prendere le mani.

La base in legno della pialla deve essere dotata di maniglie sia davanti che dietro. Il principio di funzionamento è semplice. Uno dei partner tira verso di sé la piallatrice per le maniglie anteriori e il secondo da dietro la respinge. Poi cambiano. Il lavoro si muove più velocemente e l’efficacia di questo strumento difficilmente può essere sopravvalutata.